Nitrürleme, çelik çubuklar için diğer yüzey sertleştirme teknikleriyle karşılaştırıldığında çeşitli avantajlar sunar:

Artan Yüzey Sertliği: Nitrürleme, nitrojeni yüzey katmanına yayarak çelik çubukların yüzey sertliğini önemli ölçüde artırır ve sert bir nitrür bileşik bölgesi oluşturur. Çoğunlukla 1000-1200 HV sertlik seviyelerine ulaşan bu sert katman, esas olarak gama prime (γ'-Fe4N) ve epsilon (ε-Fe2-3N) fazları gibi demir nitrürlerden oluşur. İşlem, çeliğin yüzey deformasyonuna ve aşındırıcı kuvvetlere dayanma yeteneğini geliştirerek, yüksek temas gerilimleriyle karşılaşan dişliler ve şaftlar gibi bileşenler için ideal olmasını sağlar.

Geliştirilmiş Aşınma Direnci: Nitrürlenmiş katman, yüksek sertliği ve aşınmaya dirençli bir bileşik bölgenin oluşumu nedeniyle olağanüstü aşınma direnci sağlar. Bu nitrürlenmiş çelik çubukları takımlar, kalıplar ve motor bileşenleri gibi yüksek aşınmaya sahip uygulamalar için uygun hale getirir. Geliştirilmiş aşınma direnci, malzeme kaybını ve bakım veya değiştirme sıklığını azaltır, böylece mekanik sistemlerin genel verimliliğini ve ömrünü artırır.

Arttırılmış Yorulma Mukavemeti: Nitrasyon, yüzeyde artık basınç gerilmeleri oluşturarak çelik çubukların yorulma mukavemetini arttırır. Bu gerilimler, döngüsel yükleme sırasında meydana gelen çekme gerilimlerini ortadan kaldırır, yorulma çatlaklarının başlamasını ve yayılmasını geciktirir. Bu özellikle tekrarlanan gerilim döngülerine maruz kalan krank milleri, eksantrik milleri ve bağlantı çubukları gibi bileşenler için faydalıdır. Artan yorulma mukavemeti, otomotiv ve havacılık endüstrilerindeki kritik uygulamalar için gerekli olan daha uzun ömürlü ve daha güvenilir bileşenlerle sonuçlanır.

Üstün Korozyon Direnci: Nitrürlenmiş katman, aşındırıcı maddelere karşı bariyer görevi gören yoğun, sert bir nitrür katmanının oluşması nedeniyle gelişmiş korozyon direnci sunar. Bu özellikle yüksek sıcaklıktaki ortamlarda veya petrokimya endüstrisi gibi agresif kimyasal ortamlara maruz kaldığında avantajlıdır. Geliştirilmiş korozyon direnci, bileşenlerin servis ömrünü uzatır, bakım maliyetlerini azaltır ve zorlu koşullar altında güvenilir performans sağlar.

Isı Sonrası İşlem Gerekmez: Nitrürleme genellikle istenen özelliklerin elde edilmesi için sonraki ısıl işlemlere ihtiyaç duymaz. Bu, genellikle mikro yapıyı iyileştirmek ve nihai sertliği elde etmek için ek ısıl işlem adımları gerektiren karbürleme gibi diğer sertleştirme işlemleriyle çelişir. Isıl işlem sonrası adımların ortadan kaldırılması, işlem süresini ve maliyetlerini azaltır, üretimi kolaylaştırır ve verimliliği artırır.

Kabuk Derinliği Kontrolü: Nitrasyon, sertleştirilmiş katmanın derinliği üzerinde hassas kontrol sağlar ve bu, uygulamanın özel gereksinimlerine göre ayarlanabilir. Nitrürlenmiş kasanın derinliği, proses parametrelerine ve süresine bağlı olarak birkaç mikrometreden birkaç milimetreye kadar değişebilir. Bu esneklik, mühendislerin sertlik profilini farklı bileşenlerin aşınma ve yük koşullarına uyacak şekilde uyarlamasına olanak tanıyarak optimum performans ve uzun ömür sağlar.

Azaltılmış Sürtünme: Nitrürleme işlemi, temas eden parçalar arasındaki sürtünme katsayısını azaltan pürüzsüz, sert bir yüzey üretir. Sürtünmedeki bu azalma, motor ve şanzıman gibi mekanik sistemlerde aşınma oranlarının azalmasına ve verimliliğin artmasına yol açar. Ek olarak, daha pürüzsüz yüzey, hareketli düzeneklerdeki gürültüyü ve titreşimi azaltmaya yardımcı olarak daha sessiz ve daha verimli çalışmaya katkıda bulunabilir.

Daha Uzun Servis Ömrü: Artırılmış yüzey sertliği, geliştirilmiş aşınma direnci, artırılmış yorulma mukavemeti ve üstün korozyon direncinin birleşimi, nitrürlenmiş bileşenler için önemli ölçüde daha uzun servis ömrüne katkıda bulunur. Bu uzatılmış hizmet ömrü, daha düşük değiştirme maliyetleri, daha az arıza süresi ve kritik uygulamalarda daha yüksek güvenilirlik anlamına gelir. Otomotiv, havacılık ve imalat gibi endüstriler, nitrürlenmiş çelik çubukların geliştirilmiş dayanıklılığından ve performansından yararlanmaktadır.

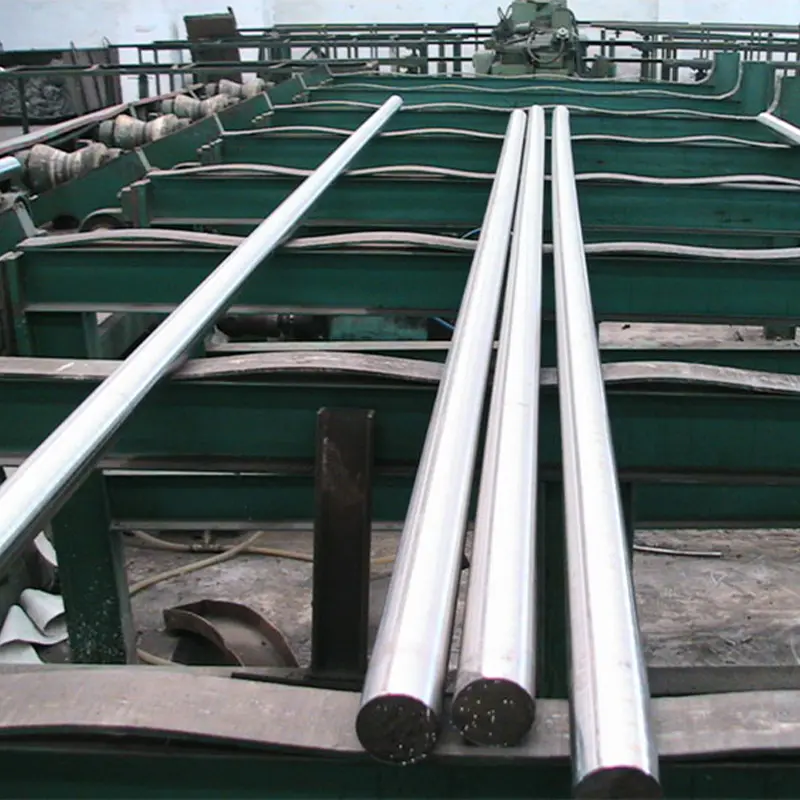

Yüksek hız çeliği yuvarlak çubuk