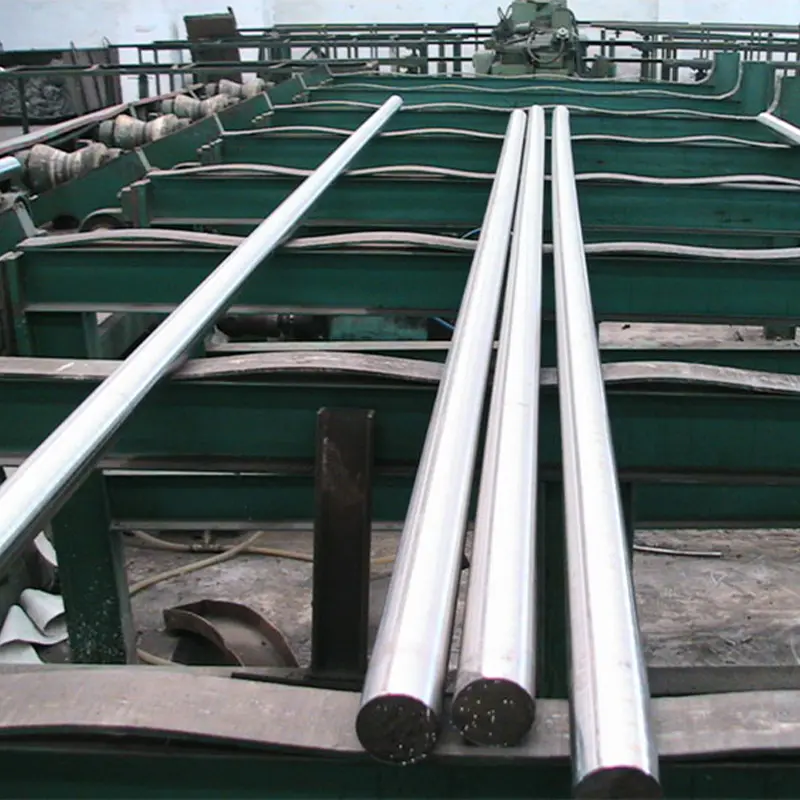

Hareketli parçalar arasındaki sürtünme dövme hidrolik silindir Piston ve silindir deliği gibi, verimliliği ve ömrünü etkileyen önemli bir faktördür. Tipik olarak cilalama veya taşlama içeren yüksek kaliteli bir yüzey kaplaması, bu yüzeyler arasındaki sürtünme katsayısını azaltır. Daha az sürtünmeyle, piston ve contalar da dahil olmak üzere silindir bileşenlerinde ısı oluşumu ve aşınmada buna karşılık gelen bir azalma olur. Bu, daha düzgün çalışmayı sağlar, hasar olasılığını azaltır ve silindirin ömrünü uzatır. Aksine, pürüzlü veya pürüzlü bir yüzey kalitesi aşırı sürtünmeye neden olabilir, bu da hızlı aşınmaya, enerji kayıplarına neden olabilir ve bileşenlerin sık sık bakımını veya değiştirilmesini gerektirebilir. Pürüzsüz yüzeyler ayrıca pistonun daha tutarlı hareket etmesine katkıda bulunarak genel sistem performansını artırır.

Hidrolik silindirler, basıncı korumak ve hidrolik sıvı sızıntısını önlemek için O-halkaları, çubuk contaları ve sıyırıcı contaları gibi contalara dayanır. Bu contalar, uygun bir uyum ve etkili bir sızdırmazlık sağlamak için büyük ölçüde silindirin yüzey kaplamasına bağlıdır. Yüzey kaplaması çok pürüzlüyse, boşluklar oluşturabilir veya contaların eşit olmayan şekilde aşınmasına neden olabilir, bu da sızıntılara, basınç kaybına ve genel sistem verimliliğinde azalmaya yol açabilir. Öte yandan pürüzsüz ve düzgün bir yüzey, contaların mükemmel bir temas yüzeyini korumasını sağlar, böylece sıvı sızıntısını önler, iç basıncı korur ve silindirin en yüksek performansta çalışmasını sağlar. Sızdırmazlık performansının arttırılmasıyla silindir daha güvenilir hale gelir ve conta arızasından kaynaklanan arıza süreleri ve bakım maliyetleri azalır.

Yüzey bitirme işlemi aynı zamanda dövme hidrolik silindirin korozyon direncinde de önemli bir rol oynar. Pürüzsüz, iyi işlenmiş bir yüzey, özellikle silindir nem, tuz veya kimyasallar gibi zorlu çevre koşullarına maruz kaldığında zamanla pas ve korozyona yol açabilecek nem birikimi potansiyelini azaltır. Korozyon yalnızca malzemeyi zayıflatmakla kalmaz, aynı zamanda contalara zarar verebilir, sıvı kalitesini düşürebilir ve sistemin genel güvenliğini ve verimliliğini tehlikeye atabilir. Kaplamalar veya krom kaplama gibi özel yüzey kaplamaları, silindirin korozyona ve çukurlaşmaya karşı direncini önemli ölçüde artırabilir. Bu işlemler, malzemeyi çevresel faktörlerden koruyan, özellikle zorlu veya aşındırıcı ortamlarda hidrolik silindirin ömrünü artıran ve erken arıza riskini en aza indiren koruyucu bir bariyer oluşturur.

Hidrolik silindirler çalışma sırasında döngüsel yüklere maruz kalır ve bu durum zamanla malzemede strese ve yorgunluğa neden olabilir. Silindirin yüzey kalitesi, yorulma arızası için başlangıç bölgeleri olarak görev yapabilen çatlaklar, çizikler veya oyuklar gibi gerilim toplayıcıların potansiyelini azaltarak yorulma direncinde kritik bir rol oynar. Pürüzsüz, cilalı yüzey bu gerilim yükselticileri en aza indirerek yükleri silindir yüzeyi boyunca daha eşit bir şekilde dağıtır. Bu, özellikle yüksek yüklü, yüksek çevrimli uygulamalarda önemli olan silindirin yorulma direncini artırır. Yüzey kusurlarının olmadığı durumlarda silindir, erken arıza olmadan tekrarlanan yükleme ve boşaltma döngülerine dayanabilir, böylece ağır operasyonel talepler altında daha uzun bir hizmet ömrü ve daha fazla güvenilirlik sağlanır.

Isıyı dağıtma yeteneği, yüksek basınç koşullarında veya aşırı sıcaklıkların olduğu ortamlarda çalışan hidrolik silindirler için temel bir özelliktir. İyi işlenmiş bir yüzey, silindirin termal iletkenliğini artırarak ısının kritik alanlardan çevreye verimli bir şekilde aktarılmasını sağlar. Bu, viskoziteyi etkileyebilecek, sızdırmazlık performansını düşürebilecek ve hatta sistem arızasına neden olabilecek hidrolik sıvısının aşırı ısınmasını önlemek için özellikle önemlidir. Silindir, ısı dağılımını artırarak optimum çalışma sıcaklıklarını koruyabilir, istikrarlı performans sağlayabilir ve termal genleşmeyi veya dahili bileşenlerin deformasyonunu önleyebilir. Bunun aksine, pürüzlü veya cilasız bir yüzey, ısı transfer verimliliğini azaltabilir, lokal sıcak nokta riskini artırabilir ve potansiyel aşırı ısınmaya yol açabilir.