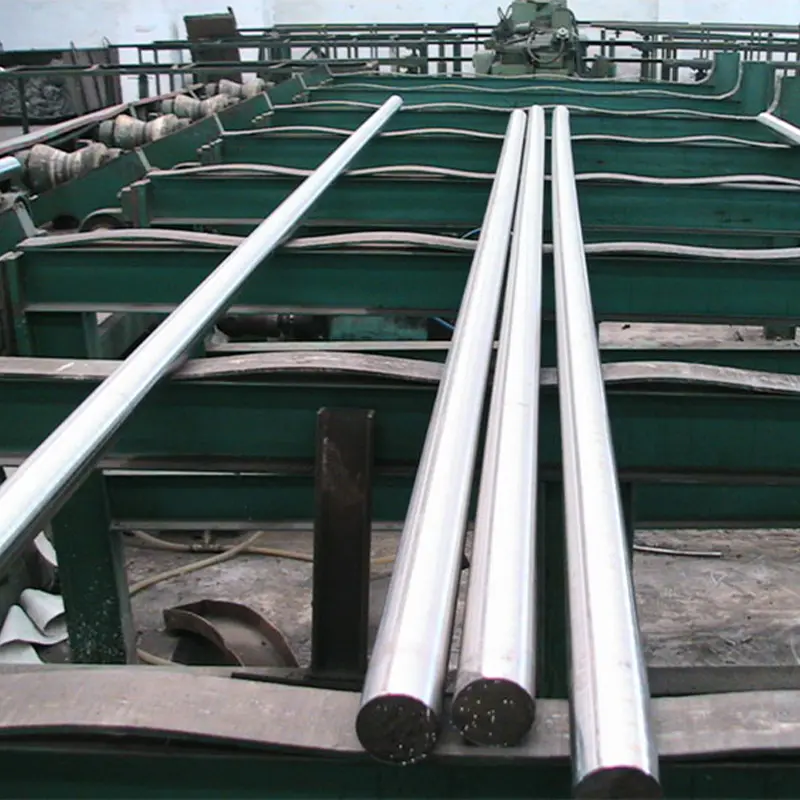

Dövme alaşımlı yuvarlak çubukların işlenebilirliği, spesifik alaşım bileşimine ve ısıl işleme bağlı olarak değişebilir. Dövme alaşımlı yuvarlak çubuklar, paslanmaz çelik veya karbon çeliği gibi diğer malzemelerle karşılaştırıldığında farklı işlenebilirlik özelliklerine sahip olabilir. Göz önünde bulundurulması gereken bazı faktörler şunlardır:

Dövme alaşımlı yuvarlak çubukların işlenebilirliği, alaşım bileşiminden derinden etkilenir. Krom, molibden ve nikel gibi alaşım elementleri işlenebilirliği önemli ölçüde etkileyebilir. Örneğin krom, korozyon direncini ve sertleşebilirliği artırır ancak yüksek konsantrasyonlarda mevcut olması durumunda takım aşınmasını artırabilir. Molibden, mukavemeti ve sertleşebilirliği arttırır, talaş kırılmasını teşvik eder ve işleme sırasında takım aşınmasını azaltır. Nikel, tokluğu ve korozyona karşı direnci artırır ancak iş sertleşmesine ve talaş oluşumundaki zorluklara katkıda bulunabilir. Tersine, titanyum veya vanadyum gibi elementler gücü ve aşınma direncini artırabilir, ancak işleme sırasında sertleşme eğilimleri nedeniyle özel takımlar ve stratejiler gerektirmeleri nedeniyle zorluklar yaratabilirler.

Dövme alaşımlı yuvarlak çubuklar, dövme işlemi nedeniyle tipik olarak yüksek sertlik ve rafine bir mikro yapı sergiler. Yüksek sertlik, mukavemet ve aşınma direnci gibi mekanik özellikleri artırırken aynı zamanda işleme sırasında zorluklara da neden olabilir. Malzemenin sertliği talaş oluşumunu, takım aşınmasını ve yüzey kalitesini etkiler. Dövme sıcaklığı ve soğuma hızı gibi faktörlerden etkilenen mikro yapı, malzeme içindeki alaşım elementleri ve fazların dağılımını etkileyerek işlenebilirliği etkiler.

İmalat sırasında uygulanan ısıl işlem rejimi, dövme alaşımlı yuvarlak çubukların işlenebilirliğini önemli ölçüde etkiler. İşlenebilirliği dengelerken mekanik özellikleri optimize etmek için tavlama, su verme ve temperleme gibi ısıl işlemlerden yararlanılır. Tavlama malzemeyi yumuşatır, sertliği ve iç gerilimleri azaltır, böylece işlenebilirliği artırır. Tersine, uygun olmayan ısıl işlem, östenit veya karbür çökelmesi gibi istenmeyen mikroyapısal değişikliklere neden olabilir ve bu da işleme sırasında takım aşınmasının ve yüzey pürüzlülüğünün artmasına neden olabilir.

İşleme operasyonlarında proses kararlılığını ve yüzey kalitesini korumak için etkili talaş kontrolü şarttır. Talaş kırıcıların kullanılması, talaş kalınlığının kontrol edilmesi ve kesme sıvısı dağıtımını optimize etme gibi uygun talaş kontrol stratejileri, talaş birikmesi, kötü yüzey kalitesi ve takım kırılması gibi talaşla ilgili sorunların önlenmesi için çok önemlidir. Uygun kesici takım geometrisinin, talaş açısının ve kesme sıvısının seçilmesi, talaş oluşumunu ve tahliyesini optimize etmeye, işlenebilirliği ve üretkenliği artırmaya yardımcı olabilir.

İşleme operasyonlarında boyutsal doğruluk, yüzey kalitesi ve takım ömrü elde etmek için iş parçasının stabilitesinin sağlanması kritik öneme sahiptir. İşleme sırasında iş parçasının sapmasını, titreşimini ve çatırtısını en aza indirmek için sıkı fikstürleme, bağlama ve destek sistemleri kullanılır. Titreşim emiciler ve ayarlanmış kütle sönümleyiciler gibi sönümleme teknikleri, özellikle büyük çaplı yuvarlak çubuklar veya ince duvarlı bileşenlerle çalışırken rezonansı azaltmak ve işleme stabilitesini arttırmak için kullanılabilir.

Etkili yağlama ve soğutma sıvısı yönetimi, işleme sırasında sürtünmeyi azaltmak, ısıyı dağıtmak ve takım ömrünü uzatmak için gereklidir. Kesme sıvılarının, yağlayıcıların ve soğutma sıvısı sistemlerinin doğru seçimi ve uygulanması, talaş tahliyesini ve yüzey kalitesini iyileştirirken ısı oluşumunu, takım aşınmasını ve yüzey pürüzlülüğünü en aza indirmeye yardımcı olur. Yüksek basınçlı soğutma sıvısı dağıtım sistemleri ve minimum miktarda yağlama (MQL) gibi gelişmiş soğutma sıvısı teknolojileri, gelişmiş soğutma ve yağlama özellikleri sunarak işlenebilirliği ve üretkenliği daha da artırır.