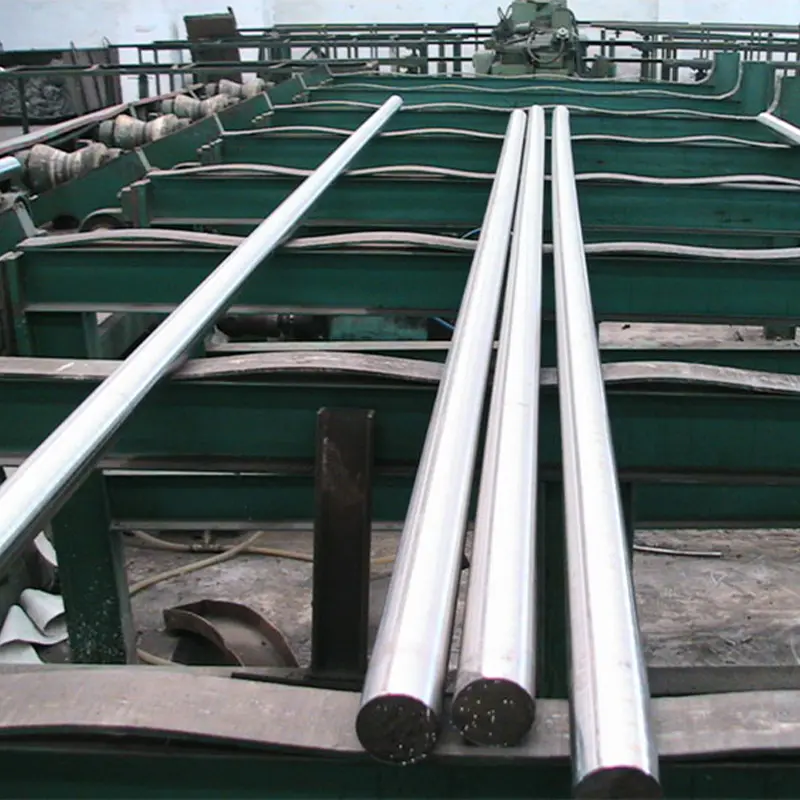

Dövme işlemi, termal bozulmayı önlemeye yardımcı olan ve yüksek sıcaklıklarda mekanik mukavemeti koruyan tahıl yapısını rafine ederek malzemenin termal stabilitesini arttırır. Isıya maruz kaldığında, Dövme malzeme çubukları Takım çelikleri, paslanmaz çelikler ve nikel bazlı alaşımlar gibi alaşımlardan yapılmış, termal streslere dayanacak daha iyi donanımlıdır. Bu malzemeler, yüksek sıcaklıklarda bile güçlerini ve sertliklerini koruyabilir, bu da onları havacılık, enerji üretimi ve otomotiv üretimi gibi endüstriler için ideal hale getirir. Bu malzemelerin yüksek sıcaklık direnci, dövme çubukları söndürme ve temperleme gibi ısı işlemlerine tabi tutarak daha da geliştirilebilir. Bu ısı işlemleri, malzemenin mikro yapısını değiştirerek termal döngü ile esnekliğini arttırır ve yüksek sıcaklıklara uzun süreli maruz kalma sırasında şeklini veya mekanik özelliklerini kaybetmemesini sağlar.

Dövme malzeme çubuklarının yüksek basınçlı ortamlara dayanma yeteneği, dövme işlemi yoluyla elde edilen yoğun, tek tip yapıya büyük ölçüde bağlanır. Basınç altında performanslarını tehlikeye atabilecek boşluklara veya iç kusurlara sahip olabilecek dökme veya ekstrüde malzemelerin aksine, dövme çubukları üstün yapısal bütünlük sergiler. Bu, özellikle materyallerin aşırı basınç kuvvetlerine maruz kaldığı basınç kapları, hidrolik sistemler ve ağır hizmet makineleri gibi uygulamalarda kritiktir. Dövme işleminin kendisi, tahıl akışının optimum mukavemet sağlamak için hizalanmasını sağladığı için iç gerilmelerin neden olduğu malzeme başarısızlığı olasılığını azaltır. Yüksek basınçlı uygulamalarda, dövme malzeme çubuklarının, daha az sağlam malzemelerde yaygın olan kırılma, yorgunluk başarısızlığı veya sürünme deformasyonu gibi sorunları yaşama olasılığı daha düşüktür.

Korozyon direnci, zorlu ortamlar için malzemelerin seçilmesinde kritik bir faktördür. Dövme malzeme çubukları, paslanmaz çelik, nikel alaşımları ve titanyum gibi korozyona oldukça dayanıklı alaşımlar kullanılarak üretilebilir. Dövme işlemi, bu malzemelerin homojenliği korumasını sağlar ve korozyonun başlatılması için yerler olarak hizmet edebilecek gözeneklilik veya kapanımlardan arınmıştır. Bazı dövme malzeme çubukları, tuzlu su, asit veya diğer agresif kimyasallara maruz kaldıkları deniz, kimyasal işleme veya petrokimya endüstrileri gibi aşındırıcı ortamlarda kullanılmak üzere özel olarak tasarlanmıştır. Örneğin, Hastelloy ve Monel gibi nikel bazlı alaşımlar, yüksek asidik veya aşındırıcı ortamlarda üstün korozyon direnci için seçilir. Seçilen malzemelerin doğal özelliklerine ek olarak, korozyon direncini daha da arttırmak için yüzey kaplama, elektro-örme veya galvanizleme gibi post-teating tedavileri uygulanabilir. Bu tedaviler, dövme çubuklar üzerinde koruyucu bir tabaka oluşturur, bunları nem, tuzlar ve endüstriyel kimyasallar gibi çevresel faktörlerden korur, böylece hizmet ömrünü uzatır.

Dövme malzeme çubuklarının temel faydalarından biri, döngüsel yüklemeye ve termal döngüye dayanma yetenekleridir. Dövme işlemi, çatlak yayılmasına ve yorgunluk başarısızlığına karşı olağanüstü bir direnç sağlayarak hem düzgün hem de hizalanmış bir tahıl yapısı oluşturur. Otomotiv motorlarında, kompresörlerde ve dönen makinelerde meydana gelen tekrarlanan yükleme ve boşaltma gibi döngüsel strese maruz kaldığında, dövme çubukların başarısızlığa yol açabilecek çatlaklar veya kırıklar geliştirme olasılığı daha düşüktür. Bunun nedeni, malzemenin dökme veya haddelenmiş çubuklar gibi diğer malzemelerden daha fazla esnekliğe ve tekdüzeliğe sahip olmasıdır. Benzer şekilde, malzemelerin sık ve hızlı sıcaklık değişimlerine maruz kaldığı termal bisiklet, sahte malzeme çubuklarının yapısal bütünlüğünü daha az rafine edilmiş tane yapılarına sahip malzemeleri etkileyebilir.