Dövme, metal kütüklere basınç uygulamak için dövme makinelerini kullanan ve belirli mekanik özelliklere, şekillere ve boyutlara sahip dövme parçalar elde etmek için plastik deformasyona uğramalarına neden olan bir işleme yöntemidir. Dövmenin iki ana bileşeninden biridir (dövme ve damgalama). Dövme, metallerin eritme işlemindeki döküm gözenekliliği gibi kusurları ortadan kaldırabilir, mikro yapıyı optimize edebilir ve metal akış hatlarının tamamının korunması nedeniyle dövme parçaların mekanik özellikleri genellikle aynı malzemenin dökümlerinden daha iyidir. İlgili makinelerde levha, profil veya kaynaklı parçalar halinde haddelenebilen basit şekiller haricinde, ağır yüklere ve ağır çalışma koşullarına sahip önemli parçalar çoğunlukla dövme malzemeden yapılır.

Dövme malzemelerinin deformasyon sıcaklığı

Çeliğin başlangıç yeniden kristalleşme sıcaklığı 800 °C'ye bölünür; sıcak dövme 800 °C'nin üzerinde gerçekleşir; 300 ile 800°C arasındaki dövmeye sıcak dövme veya yarı sıcak dövme, oda sıcaklığında yapılan dövmeye ise soğuk dövme denir. Çoğu endüstride kullanılan dövmeler sıcak dövmedir, sıcak ve soğuk dövme ise çoğunlukla otomobil ve genel makine gibi parçaların dövülmesinde kullanılır. Sıcak ve soğuk dövme, malzemeleri etkili bir şekilde koruyabilir.

Dövme kategorisi

Dövme sıcaklığına göre sıcak dövme, sıcak dövme ve soğuk dövme olarak ayrılabilir.

Şekillendirme mekanizmasına göre dövme, serbest dövme, kalıpta dövme, halka haddeleme ve özel dövme olarak ayrılabilir.

1. Serbest dövme. Dövme işleme yöntemi, kütüğü deforme etmek ve gerekli geometrik şekli ve iç kaliteyi elde etmek için basit evrensel aletlerin kullanımını veya dövme ekipmanının üst ve alt örsleri arasına dış kuvvetlerin doğrudan uygulanmasını ifade eder. Serbest dövme yöntemi kullanılarak üretilen dövmelere serbest dövme denir. Serbest dövme, boşlukları şekillendirmek ve işlemek ve kaliteli dövme parçaları elde etmek için çekiçler ve hidrolik presler gibi dövme ekipmanları kullanılarak esas olarak küçük dövme parçaları üretir. Serbest dövmenin temel işlemleri, üzme, uzatma, delme, kesme, bükme, bükme, yer değiştirme ve dövmeyi içerir. Serbest dövme, sıcak dövme yöntemini benimser.

2. Dövmeyle kalıplayın. Kalıpta dövme, açık kalıpta dövme ve kapalı kalıpta dövme olarak ikiye ayrılabilir. Metal kütükler, dövme parçaları elde etmek için dövme kalıp haznesinde belirli bir şekle sahip sıkıştırma deformasyonu ile oluşturulur. Kalıpta dövme genellikle küçük ağırlıklara ve büyük parti boyutlarına sahip parçalar üretmek için kullanılır.

Kalıpta dövme, sıcak kalıpta dövme, sıcak dövme ve soğuk dövme olarak ayrılabilir. Sıcak dövme ve soğuk dövme, kalıplı dövmenin gelecekteki gelişim yönleridir ve aynı zamanda dövme teknolojisinin seviyesini de temsil eder. Malzeme sınıflandırmasına göre, kalıpta dövme ayrıca siyah metal kalıpta dövme, demir dışı metal kalıpta dövme ve toz ürün şekillendirmeye de ayrılabilir. Adından da anlaşılacağı gibi malzemeler karbon çeliği gibi siyah metaller, bakır ve alüminyum gibi demir dışı metaller ve toz metalurjisi malzemeleridir. Ekstrüzyon, kalıp dövme işlemine ait olmalıdır ve ağır metal ekstrüzyona ve hafif metal ekstrüzyona bölünebilir. Kütüğün tamamen kısıtlanamayacağı unutulmamalıdır. Bu nedenle, dövme kalıbının aşınmasını azaltmak için kütüğün hacmini sıkı bir şekilde kontrol etmek, dövme kalıbının göreceli konumunu kontrol etmek ve dövmeleri ölçmek gerekir.

3. Taşlama halkası. Halka haddeleme, halka haddeleme makineleri gibi özel ekipmanlar kullanılarak farklı çaplarda dairesel parçaların üretilmesi anlamına gelir ve aynı zamanda araba tekerlekleri ve tren tekerlekleri gibi tekerlek şeklindeki parçaların üretiminde de kullanılır.

4. Özel dövme. Özel dövme, rulo dövme, çapraz kama haddeleme, radyal dövme ve sıvı kalıpta dövme gibi dövme yöntemlerini içerir ve bunların tümü belirli özel şekilli parçaların üretimi için daha uygundur.

Örneğin, merdaneli dövme, etkili bir ön şekillendirme işlemi olarak hizmet edebilir ve sonraki şekillendirme basıncını önemli ölçüde azaltabilir; Çapraz kamalı haddeleme, çelik bilyalar ve transmisyon milleri gibi parçalar üretebilir; Radyal dövme, silah namluları ve basamak milleri gibi büyük dövme parçaları üretebilir.

dövme kalıbı

Dövme kalıbının hareket moduna göre dövme, döner dövme, döner döner dövme, rulo dövme, çapraz kama haddeleme, halka haddeleme ve eğik haddeleme olarak ayrılabilir. Çin'deki 400MN (40000 ton) ağır hizmet tipi havacılık dövme hidrolik pres halkası için döner dövme, döner dövme ve hassas dövme de kullanılabilir. Malzemelerin kullanım oranını arttırmak için, ince malzemelerin işlenmesinde önceki işlemler olarak haddeli dövme ve çapraz haddeleme kullanılabilir. Serbest dövme gibi döner dövme de yerel olarak oluşturulur ve avantajı, dövme boyutuna kıyasla daha küçük dövme kuvvetleri altında bile oluşturulabilmesidir. Serbest dövmeyi de içeren bu dövme yöntemi, işleme sırasında malzemelerin kalıp yüzeyinin çevresinden serbest yüzeye doğru genleşmesini içerir ve bu da doğruluğun sağlanmasını zorlaştırır. Bu nedenle dövme kalıbının hareket yönünün ve döner dövme işleminin bilgisayarla kontrol edilmesiyle, birden fazla çeşitte ve büyük boyutlarda buhar türbini kanatlarına sahip dövme parçaların üretilmesi gibi daha düşük dövme kuvveti ile karmaşık şekilli ve yüksek hassasiyette ürünler elde edilebilir. .

Dövme ekipmanının kalıp hareketi ve serbestlik dereceleri tutarsızdır. Alt ölü merkezdeki deformasyon sınırlamalarının özelliklerine göre dövme ekipmanı aşağıdaki dört forma ayrılabilir:

1. Sınırlı dövme kuvveti formu: kaydırıcıyı doğrudan yağ basıncıyla çalıştıran bir hidrolik pres.

2. Yarı strok limit yöntemi: krank biyel mekanizmasını hidrolik basınçla çalıştıran bir hidrolik pres.

3. Strok sınırlama yöntemi: kaydırıcıyı hareket ettiren bir krank, biyel kolu ve kama mekanizmasına sahip mekanik bir pres.

4. Enerji sınırlama yöntemi: Vidanın ve sürtünme presinin spiral mekanizmasını kullanın. Ağır hizmet havacılık dövme hidrolik preslerinin sıcak testi sırasında yüksek doğruluk elde etmek için alt ölü noktada aşırı yüklenmenin önlenmesine, hız ve kalıp konumunun kontrol edilmesine dikkat edilmelidir. Çünkü bunların dövme parçaların toleransı, şekil doğruluğu ve ömrü üzerinde etkisi olacaktır. Ayrıca doğruluğu korumak için kaydırıcı kılavuz rayları arasındaki boşluğun ayarlanmasına, sertliğin sağlanmasına, alt ölü merkezin ayarlanmasına ve yardımcı aktarma cihazlarının kullanılmasına da dikkat edilmelidir.

Dövme kaydırıcı

Dövme sürgüleri dikey ve yatay hareketlere ayrılabilir (ince parçaların dövülmesi, yağlama, soğutma ve yüksek hızlı üretim parçalarının dövülmesi için kullanılır) ve diğer yönlerdeki hareketi artırmak için dengeleme cihazları kullanılabilir. Yukarıdaki yöntemler farklıdır ve büyük disk tipi ürünü başarılı bir şekilde dövmek için gereken dövme kuvveti, proses, malzeme kullanım oranı, çıktı, boyut toleransı ve yağlama ve soğutma yönteminin hepsi farklıdır. Bu faktörler aynı zamanda otomasyon seviyesini de etkileyen faktörlerdir.Dövme için kullanılan malzemeler

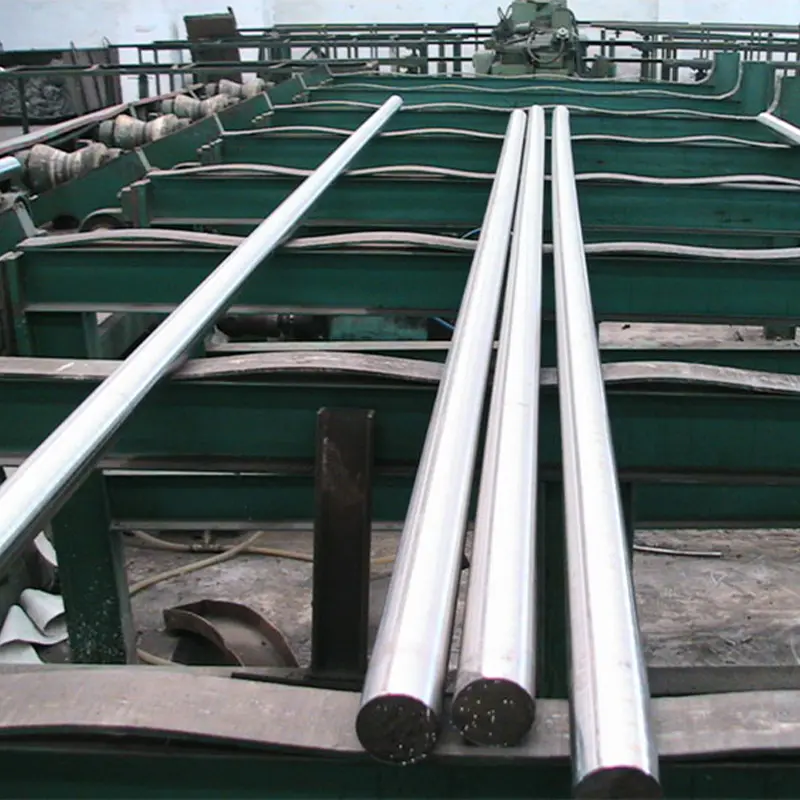

Dövme için kullanılan ana malzemeler, çeşitli bileşimlere sahip karbon çeliği ve alaşımlı çeliktir, bunu alüminyum, magnezyum, bakır, titanyum ve bunların alaşımları takip eder. Malzemelerin orijinal hali çubukları, külçeleri, metal tozlarını ve sıvı metalleri içerir. Bir metalin deformasyondan önceki kesit alanının deformasyon sonrası kesit alanına oranına dövme oranı denir. Dövme oranının doğru seçimi, makul ısıtma sıcaklığı ve izolasyon süresi, makul başlangıç ve son dövme sıcaklıkları, makul deformasyon miktarı ve deformasyon hızı, ürün kalitesinin iyileştirilmesi ve maliyetlerin azaltılmasıyla yakından ilgilidir. Genellikle küçük ve orta büyüklükteki dövme işlerinde kütük olarak yuvarlak veya kare çubuklar kullanılır. Çubuk malzemesinin tane yapısı ve mekanik özellikleri düzgün ve iyidir, doğru şekil ve boyuta sahiptir, iyi yüzey kalitesine sahiptir ve seri üretimin organize edilmesi kolaydır. Isıtma sıcaklığı ve deformasyon koşulları makul bir şekilde kontrol edildiği sürece, yüksek performanslı dövmeler, önemli dövme deformasyonu olmadan dövülebilir. Külçeler yalnızca büyük dövmeler için kullanılır. Külçe, büyük sütunlu kristallere ve gevşek bir merkeze sahip, dökümden yapılmış bir yapıdır. Bu nedenle, metal yapı ve mekanik özelliklerin elde edilmesi için sütunlu kristallerin büyük plastik deformasyon yoluyla ince tanelere kırılması ve gevşek bir şekilde sıkıştırılması gerekir. Presleme ve fırınlama yoluyla yapılan toz metalurjisi ön kalıpları, sıcak durumda çapaksız olarak dövülerek toz dövme haline getirilebilir. Dövme tozunun yoğunluğu, daha sonraki kesme işlemlerini azaltabilecek iyi mekanik özelliklere ve yüksek doğruluğa sahip, genel kalıp dövmelerinin yoğunluğuna yakındır. Toz dövme parçaların iç yapısı ayrışma olmaksızın tekdüzedir ve küçük dişlilerin ve diğer iş parçalarının imalatında kullanılabilir. Ancak barutun fiyatı sıradan çubuklara göre çok daha yüksektir ve üretimde uygulanması belirli sınırlamalara tabidir. Kalıp boşluğuna dökülen, katılaşan, kristalleşen, akan, plastik deformasyona uğrayan ve basınç altında oluşan sıvı metale statik basınç uygulanarak kalıpta dövme işleminde gerekli şekil ve performans elde edilebilir. Sıvı metal dövme, basınçlı döküm ile dövme arasında yer alan, özellikle genel dövmede oluşturulması zor olan karmaşık ince duvarlı parçalar için uygun bir şekillendirme yöntemidir. Çeşitli bileşimlere sahip karbon çeliği ve alaşımlı çelik gibi yaygın malzemelerin yanı sıra, ardından alüminyum, magnezyum, bakır, titanyum ve bunların alaşımları, demir bazlı yüksek sıcaklık alaşımlarının, nikel bazlı yüksek sıcaklık alaşımlarının deformasyon alaşımları, ve kobalt bazlı yüksek sıcaklık alaşımları da dövme veya haddeleme yoluyla tamamlanır. Bununla birlikte, bu alaşımların nispeten dar plastik bölgeleri vardır, bu nedenle dövme zorluğu nispeten yüksektir. Farklı malzemelerin ısıtma sıcaklığı, dövme açma sıcaklığı ve son dövme sıcaklığı için katı gereksinimleri vardır.

Dövme proses akışı

Farklı dövme yöntemleri farklı işlemlere sahiptir; bunlar arasında sıcak kalıpta dövme işlemi en uzun olanıdır ve genel sıra şu şekildedir: dövme açık kesme; Kütük ısıtmanın dövülmesi; Rulo dövme boş hazırlığı; Kalıp dövme şekillendirme; Kesici kenarlar; Delme; Düzeltme; Ara muayene, dövme parçaların boyutlarının ve yüzey kusurlarının kontrol edilmesi; Dövme stresini ortadan kaldırmak ve metal kesme performansını artırmak için dövme parçaların ısıl işlemi; Temel olarak yüzey oksit tabakasını çıkarmak için temizleme; Düzeltme; Muayene: Genel olarak dövme parçaların görünüm ve sertlik muayenesinden geçmesi gerekirken, önemli dövme parçalarının ayrıca kimyasal bileşim analizi, mekanik özellikler, artık gerilim testi ve tahribatsız testlerden geçmesi gerekir.

Dövmelerin Özellikleri

Dökümlerle karşılaştırıldığında metal, dövme işleminden sonra mikro yapısını ve mekanik özelliklerini geliştirebilir. Sıcak işlem ve dövme yöntemiyle deformasyon sonrasında, metalin deformasyonu ve yeniden kristalleşmesi nedeniyle döküm yapısı kaba dendritlerden ve sütunlu tanelerden, daha ince ve düzgün boyutlarda eş eksenli yeniden kristalize yapılara dönüşür. Bu, çelik külçede orijinal ayrışmaya, gözenekliliğe, gözenekliliğe, cüruf oluşumuna ve diğer sıkıştırma ve kaynak işlemlerine neden olur, yapıyı daha kompakt hale getirir ve metalin plastisitesini ve mekanik özelliklerini geliştirir. Dökümlerin mekanik özellikleri aynı malzemeden yapılan dövmelerden daha düşüktür. Ek olarak dövme işlemi, dövmenin fiber yapısını dövmenin şekliyle tutarlı tutarak metal fiber yapısının sürekliliğini sağlayabilir. Parçaların iyi mekanik özelliklere ve uzun hizmet ömrüne sahip olmasını sağlayan metal akış hattı tamamlandı. Hassas dövme, soğuk ekstrüzyon, sıcak ekstrüzyon ve diğer işlemlerle üretilen dövme ürünler, dökümlerle karşılaştırılamaz. Dövme parçalar, metal basınca maruz kaldığında gerekli şekli veya uygun sıkıştırma kuvvetini karşılamak için plastik deformasyonla şekillendirilen nesnelerdir. Bu güce genellikle bir çekiç veya basınç kullanılarak ulaşılır. Dövme işlemi mükemmel parçacık yapıları oluşturur ve metalin fiziksel özelliklerini geliştirir. Bileşenlerin pratik kullanımında doğru bir tasarım, parçacık akışının ana basınç yönünde olmasını sağlayabilir. Dökümler, çeşitli döküm yöntemleriyle elde edilen metal biçimli nesnelerdir; yani, erimiş sıvı metal önceden hazırlanmış kalıplara dökme, enjeksiyon, emme veya diğer döküm yöntemleriyle enjekte edilir, soğutulur ve daha sonra kum giderme, temizleme ve post işlemlerine tabi tutulur. - Belirli bir şekle, boyuta ve performansa sahip nesneler elde etmek için yapılan işlemler.

Dövme seviyesinin analizi

Çin dövme endüstrisi, yabancı teknolojinin tanıtılması, sindirilmesi ve özümsenmesi temelinde gelişmiştir. Yıllar süren teknolojik gelişme ve dönüşümden sonra, sektördeki işletmelerin teknik seviyesi, proses tasarımı, dövme teknolojisi, ısıl işlem teknolojisi, işleme teknolojisi, ürün testi ve diğer hususlar dahil olmak üzere büyük ölçüde gelişti.

(1) Süreç tasarımındaki gelişmiş üreticiler genellikle sıcak işlemli bilgisayar simülasyon teknolojisini, bilgisayar destekli süreç tasarımını ve sanal teknolojiyi benimseyerek süreç tasarımı ve ürün üretim yeteneklerini geliştirir. Bilgisayar tasarımı ve termal işlemenin süreç kontrolünü sağlamak için DATAFOR, GEMARC/AUTOFORGE, DEFORM, LARSTRAN/SHAPE ve THERMOCAL gibi simülasyon programlarını tanıtın ve uygulayın.

(2) 40MN ve üzeri dövme teknolojisine sahip hidrolik preslerin çoğu 100-400 tonla donatılmıştır. m ana dövme operatörleri ve 20-40t. m yardımcı operatörler. Önemli sayıda operatör, dövme işleminin kapsamlı kontrolünü sağlamak için bilgisayar kontrolünü kullanıyor ve dövme doğruluğunun ± 3 mm dahilinde kontrol edilmesine olanak tanıyor. Dövme parçaların çevrimiçi ölçümünde lazer boyutu ölçüm cihazları kullanılır.

(3) Isıl işlem teknolojisinin odak noktası, ürün kalitesini iyileştirmek, ısıl işlem verimliliğini artırmak, enerji tasarrufu yapmak ve çevreyi korumaktır. Isıtma fırını ve ısıl işlem fırınının ısıtma işlemi bir bilgisayar tarafından kontrol ediliyorsa, yanma, fırın sıcaklığı, otomatik ateşleme ve ısıtma parametre yönetiminin otomatik olarak ayarlanmasını sağlamak için brülör kontrol edilebilir; Atık ısıdan yararlanma, rejeneratif yanma odalarıyla donatılmış ısıl işlem fırınları vb. Düşük kirlilik kapasitesine ve etkili soğutma kontrolüne sahip polimer söndürme yağı tanklarının kullanılmasıyla, çeşitli su bazlı söndürme ortamları yavaş yavaş geleneksel söndürme yağının yerini alıyor.

(4) İşleme teknolojisi endüstrisinde CNC takım tezgahlarının payı giderek artmaktadır. Sektördeki bazı işletmelerin işleme merkezleri bulunmaktadır ve beş koordinatlı işleme merkezleri, bıçaklı işleme makineleri, valsli değirmenler, valsli tornalar vb. gibi farklı ürün türlerine göre özel işleme makineleri ile donatılmıştır.

(5) Kalite güvence önlemleri: Bazı yerli işletmeler, çeşitli kalite sistemlerinin sertifikasyonunu tamamlamak için kendilerini en yeni tespit cihazları ve test teknolojileri, bilgisayar kontrollü veri işlemeli modern otomatik ultrasonik test sistemleri ve çeşitli özel otomatik ultrasonik test sistemleri ile donatmışlardır. Yüksek hızlı ağır hizmet dişli dövmelerinin temel üretim teknolojisi sürekli aşılmış ve bu temelde endüstriyel üretime ulaşılmıştır. Yurt dışından ileri üretim teknolojisi ve temel ekipmanların getirilmesine dayanarak Çin, yüksek hızlı ve ağır hizmet tipi dövme dişlilere yönelik üretim ekipmanlarını kendi başına tasarlayıp üretebildi. Bu ekipmanlar uluslararası ileri seviyeye yaklaştı ve teknoloji ve ekipman seviyesinin iyileştirilmesi, yerli dövme endüstrisinin gelişimini etkili bir şekilde destekledi.

Dövme yapmanın önemi

Dövme üretimi, mekanik imalat endüstrisinde mekanik parça boşluklarının sağlanmasına yönelik ana işleme yöntemlerinden biridir. Dövme ile sadece mekanik parçaların şekli elde edilmekle kalmaz, aynı zamanda metalin iç yapısı da iyileştirilebilir ve metalin mekanik ve fiziksel özellikleri geliştirilebilir. Genel olarak yüksek gerilim ve gereksinimlere sahip önemli mekanik parçalar dövme üretim yöntemleri kullanılarak üretilmektedir. Milli savunmada türbin jeneratör milleri, rotorlar, çarklar, kanatlar, tespit halkaları, büyük hidrolik pres kolonları, yüksek basınçlı silindirler, çelik haddehane valsleri, içten yanmalı motor krank milleri, biyeller, dişliler, yataklar ve toplar gibi önemli bileşenler endüstrinin tamamı dövme yoluyla üretilmektedir. [7] Bu nedenle dövme üretimi, metalurji, madencilik, otomobil, traktör, hasat makineleri, petrol, kimya endüstrisi, havacılık, havacılık, silah vb. endüstrilerde yaygın olarak kullanılmaktadır. Günlük hayatta bile dövme üretimi de önemli bir rol oynamaktadır. . Bir anlamda, yıllık dövme üretimi, kalıpta dövme işlemlerinin toplam dövme üretimi içindeki oranı ve ayrıca dövme ekipmanının boyutu ve mülkiyeti, bir dereceye kadar bir ülkenin sanayi düzeyini yansıtmaktadır.